020-87026501

020-87026501

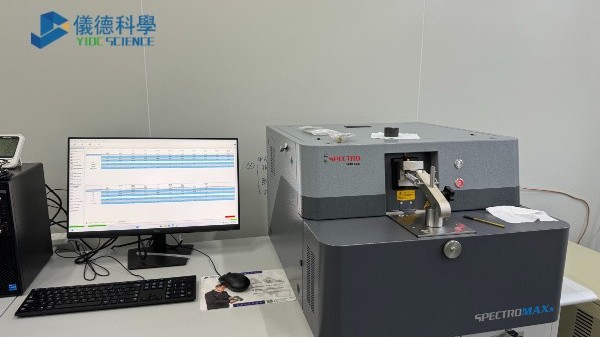

在金屬材料分(fèn)析領域,直讀光譜儀(yí)的穩定性直接決定了(le)質量控製的生命線。然(rán)而,傳統標準化技術長期困擾著行(háng)業(yè)用戶——耗時30分鍾以上的多(duō)標樣校準(zhǔn)、環境溫濕度波動導致的(de)反複標定、昂貴的氬氣持續消耗,這些問題不僅拖慢生產節奏,更潛藏著數據失準的質量風險。斯派克(kè)直讀光譜儀SPECTRO MAXx搭載的iCAL 2.0智(zhì)能(néng)標準化技術,正是破解這一行業痛點的革命性突破(pò)。

傳統直讀光譜儀采用高低標樣連續校準模式,每次標準化需測試多(duō)個標(biāo)準樣品,整個過程耗時超過30分鍾。更棘手的是,當實驗室環境溫度或壓力發生細微變化時,光學係統漂移會迫使操作人員重新執行(háng)繁瑣的標(biāo)準化流程。這種"時間換(huàn)精度"的模式在現代化連續生產(chǎn)中顯得格格(gé)不入——鑄(zhù)造車間等待檢(jiǎn)測結果的每一分鍾都意味著產能損耗,而質檢部門反複標定消耗的(de)不僅是人力成本,更是企業急需的檢測(cè)效率。

斯(sī)派(pài)克直讀光譜儀的(de)iCAL 2.0專利技術,通過智(zhì)能邏輯算法將(jiāng)標準化時間壓縮至5分鍾,且僅需單塊標樣 即可完(wán)成全係統校(xiào)準。其核心突破在於內置的環境補償引擎:係統實時(shí)監測溫度、壓力(lì)參數,自動修正光(guāng)學漂移,徹底擺脫了對(duì)實驗室恒溫恒濕的苛刻依賴(lài)。實際應用數據顯示,采用iCAL 2.0技術的SPECTRO MAXx,每天(tiān)可節省至少30分鍾標準化時(shí)間,年(nián)度累計釋放近200小時的有效(xiào)工時。

這種穩定性(xìng)保障並非簡單的參數修正。iCAL 2.0深度融合了CMOS檢(jiǎn)測器(qì)的高分辨率特性與等(děng)離子光源的數字化控(kòng)製,在每次激發時自動執行譜峰掃描,確保(bǎo)分析譜線始終處於最佳位置。正如某汽車零部件廠商質量總監所言:"以前最怕(pà)梅雨季,現在(zài)無論(lùn)環境如何變化,SPECTRO MAXx的檢測數據重複性始終保持在0.5%以內。"

iCAL 2.0的卓越表現,建立在SPECTRO MAXx過硬的產品特性之上:

全數字等離(lí)子發生器 實現1000Hz超高(gāo)激(jī)發頻率,配(pèi)合優化的火花參數,將低合金鋼測量時間縮短12%,鋁合金、鋼鐵快速分析僅需12秒。檢測靈敏度(dù)較前代提升30%-40%,這意味著更少的激發次(cì)數即可獲得可靠數據(jù),從源頭降低了係統波動風險。

氬氣智能管控係(xì)統(tǒng) 允許操作人員在待機期間完全關閉氬氣流,相(xiàng)比(bǐ)傳統設備減少70%的惰性氣體消耗。氬氣閥體直接耦合火花台,消除了管道漏氣隱患(huàn),確保激發氣氛的絕對穩定。這種設計不僅降(jiàng)低運行成本(běn),更避免了氬氣壓力不穩導致的測(cè)量偏差(chà)。

開放式火花台 可承載15公(gōng)斤重(chóng)型樣品,配合1-3mm細絲、3-10mm棒材等專用夾具,確保各類異形樣(yàng)品準確定位(wèi)。熱交(jiāo)換(huàn)設計無需水冷,杜絕了冷卻係統故障引發的停機風(fēng)險,配合(hé)自動(dòng)硬件(jiàn)診斷功能,可實(shí)現"一(yī)個樣品接著(zhe)一個(gè)樣品,日複(fù)一日連續工(gōng)作"的工業(yè)級可(kě)靠性。

在鋼鐵冶金領域,SPECTRO MAXx的穩定性直接轉化為質量控製的紅利。某大型鋼廠實驗室主任(rèn)分享道:"采(cǎi)用(yòng)iCAL 2.0後,我們實現了每班次檢測300個樣(yàng)品的目標,數據RSD(相對標準偏差)穩定控製(zhì)在0.3%以下。最關鍵的是,當生產線上出現成分波動時,光(guāng)譜儀能在20秒內給出結果,為工藝調整爭取了黃金時(shí)間。"

這種穩定性同樣體現在多基體(tǐ)適應性(xìng)上。SPECTRO MAXx可同時配置鐵、鋁、銅、鎳等10種基體、65類工作曲線,切換分析程序無需硬件改(gǎi)動。對於第(dì)三方檢(jiǎn)測機構而言,這意味著一(yī)台設備可承接從鑄造生鐵(tiě)到航空航天合金的多(duō)樣化訂單,而iCAL 2.0確(què)保了不同基體(tǐ)間切換的標準化效率,避免了交(jiāo)叉汙染風險。

斯派克直讀光譜儀的穩定性優勢(shì),源於其AMECARE全球服務體係的支撐。在中國部署的30多位專職工程師,不(bú)僅提供預(yù)防性維護,更通過遠程診斷實時監控係統(tǒng)狀態。某用戶曾遇到(dào)異常數據波動,服(fú)務團隊在2小時內通(tōng)過IoT平(píng)台定位到火花台陶瓷(cí)內芯汙染問題(tí),指(zhǐ)導現場人員(yuán)完成清理後,儀器即刻恢複穩(wěn)定(dìng)運行——全程未(wèi)影響當日生產計劃。

截至(zhì)2024年,全球已安裝超(chāo)過15000台SPECTRO MAXx,在中國華南區域的汽車製造、有色金屬、能源電力等行業(yè)滲透率持續領先。這種市(shì)場信賴的背後,是iCAL 2.0技術將"穩定(dìng)性(xìng)"從抽象指標轉(zhuǎn)化為可量化的生產力——更少的標樣消耗、更短的停機時間、更寬的環境適應窗(chuāng)口,最終匯聚為(wéi)企業的質量競爭(zhēng)力。

當製(zhì)造業步入精益生產時代,檢(jiǎn)測設(shè)備的(de)穩(wěn)定性不再是簡單的技術參數,而是整個供應鏈效率(lǜ)的乘(chéng)數(shù)因子。斯派克(kè)直讀光譜儀SPECTRO MAXx通(tōng)過iCAL 2.0智能標準化技術,將標準(zhǔn)化時(shí)間從"半小時"級降至"五分鍾"級,將環境敏感度從"實驗室級"放寬至"車間級",這正是金屬(shǔ)材料分析領域最需要(yào)的核心突破。對於追求卓越品質的企業而言,選擇SPECTRO MAXx不(bú)僅是(shì)采購一台設備,更是(shì)構建了一(yī)個抗幹擾、高效率、低成本(běn)的質量數據保障體係。

全國服務(wù)熱(rè)線

全國服務(wù)熱(rè)線

公司地址:廣(guǎng)州市黃埔區開(kāi)創大道1936號蘿崗奧園廣場1016-1017室

備 案 號 :粵ICP備09106369號

掃一掃(sǎo) 微信二維碼

掃一掃(sǎo) 微信二維碼谘(zī)詢(xún)電話(huà)